在工业4.0和智能制造浪潮的推动下,数字工厂正逐步成为制造业转型升级的核心。生产管理系统作为数字工厂的神经中枢,能够高效协调资源、优化流程并提升企业整体运营效率。本文将介绍常见的生产管理系统,并探讨它们如何与企业管理体系进行集成。

一、数字工厂常见的生产管理系统

1. 制造执行系统(MES)

MES是连接企业计划层与控制层的核心系统,主要负责监控、追踪、记录和控制从原材料到成品的整个制造过程。其主要功能包括生产调度、质量管理、设备管理和绩效分析。MES能够实时收集生产线数据,为企业决策提供依据。

2. 企业资源规划系统(ERP)

ERP系统作为企业管理的中枢,整合了财务、人力资源、供应链、销售和生产等多个模块。在数字工厂中,ERP的生产管理模块负责制定主生产计划、物料需求计划和产能规划,为生产活动提供宏观指导。

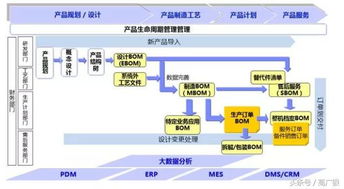

3. 产品生命周期管理(PLM)

PLM系统管理产品从概念设计到退役的整个生命周期,包括产品数据管理、工艺规划和变更管理。在数字工厂中,PLM为生产环节提供准确的产品设计和工艺信息。

4. 仓库管理系统(WMS)

WMS专门管理仓库作业流程,包括入库、存储、拣选和出库等环节,确保物料供应与生产需求的精准匹配。

5. 质量管理系统(QMS)

QMS专注于产品质量控制,涵盖质量标准制定、检验计划、不合格品管理和质量分析等功能。

二、生产管理系统的集成方式

1. 数据集成

通过API接口、中间件或企业服务总线(ESB)实现系统间的数据交换。例如,MES从ERP接收生产订单,并向ERP反馈生产进度和物料消耗数据;WMS向MES提供实时库存信息,确保生产物料供应。

2. 流程集成

打破系统壁垒,实现跨系统的业务流程自动化。如当ERP生成生产订单后,自动触发MES的生产排程,同时WMS准备所需物料,QMS制定相应的检验计划,形成无缝衔接的生产流程。

3. 平台集成

采用统一的数字化平台或工业互联网平台,将各系统功能模块化集成。这种方式能够减少接口复杂度,提高系统协同效率。

三、系统集成对企业管理的影响

1. 提升决策质量

集成后的系统能够提供全面、实时的生产数据,支持管理层基于数据做出更精准的决策。

2. 优化资源配置

通过系统间的高效协同,企业能够更合理地安排生产计划、物料采购和设备维护,降低运营成本。

3. 增强生产灵活性

集成系统能够快速响应市场变化,支持小批量、多品种的柔性生产模式。

4. 提高质量控制水平

QMS与其他系统的集成实现了从原材料到成品的全流程质量追溯,显著提升产品质量管理水平。

5. 促进数字化转型

系统集成为企业构建数字孪生、实现智能制造奠定了坚实基础,推动企业向数字化、智能化方向转型。

数字工厂中的生产管理系统通过有效集成,不仅提升了生产效率和质量,更从根本上改变了传统制造企业的管理模式,为企业在新工业革命中保持竞争优势提供了有力支撑。企业在推进系统集成时,应结合自身业务特点,制定合理的集成策略,并注重数据标准化和网络安全,确保集成效果最大化。